آشنایی با سیستم لجستیک داخلی شرکت تویوتا

- مقالات

- آشنایی با سیستم لجستیک داخلی شرکت تویوتا

آشنایی با سیستم لجستیک داخلی شرکت تویوتا

ماهنامه علمی – تخصصی لجستیک و زنجیره تامین

سال سوم – شماره ۲۷- خرداد ۱۳۹۳

سیستم لجستیک درونی شرکت تویوتا

تهیه کننده: الناز میاندوابچی

مقدمه

دهه هاست که موفقیت های شرکت تویوتا در بازار تحسین می شود به طوریکه آن را به عنوان نماد تعالی در خودروسازی و البته حوزه کسب و کار معرفی می کنند. قدرت تویوتا از دو ستون پایه ای آن ناشی می شود: Toyota Way و Toyota Production

Toyota Way . ( TPS ) System یک فرهنگ سازمانی است که احترام به افراد، تشویق نوآوری و همکاری را به همراه دارد.

TPS نیز بستری است که سیستم هایی چون تولید ناب، کانبان، سیستم های کیفیت، بهنگام بودن و بهبود مستمر در آن توسعه یافته اند. عامل دیگر موفقیت تویوتا، روش آن برای اداره زنجیره تامین است. در این شماره لجستیک درونی شرکت تویوتا را معرفی خواهیم نمود.

لجستیک بخش بسیار مهمی است زنجیره تامین تویوتاست که دو نقش را بر عهده دارد: اول لجستیک درونی که مسئول انتقال قطعات و مواد از تامین کنندگان به کارخانه ها بوده و دوم لجستیک بیرونی که مسئولیت توزیع خودروهای تولیدی از کارخانه های مونتاژ به فروشندگان و نمایندگی ها را بر عهده دارد.

لجستیک درونی در عملکرد مختلف دارد. اولی عملیاتی است که قطعات را از تامین کنندگان محلی به کارخانجات محلی در ژاپن منتقل می کند.

دومی عملیاتی است که قطعات را از ژاپن به کارخانجات آمریکای شمالی و اروپای این خودروساز منتقل می کند. در ادامه هر دوی این عملیات بررسی می شود.

لجستیک درونی در سطح محلی

موفقیت تویوتا در اجرای زنجیره تامین ناب نیازمند انتقال سریع و به موقع قطعات از تامین کنندگان است. برای این منظور تویوتا با تعداد محدودی از شرکت های لجستیک طرف سوم برای دریافت خدمات تحویل قطعات همکاری می کند.

عملیات لجستیک درونی تویوتا در بهترین حالت می تواند به عنوان یک شبکه لجستیکی توصیف شود.

شرکت، تامین کنندگان خود را بر اساس محل جغرافیایی استقرارشان خوشه بندی می کند. قطعات توسط کامیون ها بر اساس مسیرهای تعیین شده (Milk Route) که بر شیوه Milk Run مبتنی هستند، از تامین کنندگان جمع آوری شده و سپس در انبارهای عبوری محلی تحویل می شوند. البته تامین کنندگانی که نزدیک کارخانه های تویوتا هستند قطعاتشان را مستقیما انتقال می دهند.

انبارهای عبوری

انبارهای عبوری، تسهیلاتی هستند که برای ادغام و انتقال قطعات جمع آوری شده از مناطق مختلف به کارخانه ها طراحی شده اند.

در این انبارها قطعات تخلیه شده و برای بارگیری و تحویل در یکی از کارخانه های تویوتا آماده می شوند.

پس از اینکه کامیون ها به کارخانه می رسند، تریلر (دنباله) آنها جدا شده و در یک فضای مخصوص شماره دهی شده پارک می شود. تریلرها تا هنگامی نیاز به استفاده از قطعات آنها در فرآیند تولید نباشد، تخلیه نمی شوند. تمامی سفارشات و تحویل های قطعات دریافت شده بر اساس سرعت تولید هماهنگ می شوند.

این کار موجب می شود تخلیه و تحویل قطعات به کنار ایستگاه های کاری دقیقا به اندازه مورد نیاز و بهنگام باشد.

شبکه لجستیک

شبکه لجستیک به تویوتا امکان می دهد که عملیات لجستیک درونی را به شیوه ای بسیار موثر و کارآمد صورت دهد.

گره های این شبکه تامین کنندگان، انبارهای عبوری و کارخانجات تویوتا هستند. کارخانجات شامل کارخانجات مونتاژ، ساخت موتور و سیستم انتقال نیرو محرکه می شوند. این گره ها توسط جریان کامیون ها که کانتینرهای حاوی قطعات را به مقصد و کانتینرهای خالی را به تامین کنندگان حمل می کنند، به هم مرتبط می شوند.

استراتژی تویوتا عبارت است از دریافت بسته های کوچک اما تحویل های مکرر بهترین وضعیت برای هر تامین کننده، حمل قطعات به صورت روزانه به هر کارخانه است.

اینجاست که طراحی شبکه نقش مهمی را ایفا می کند.

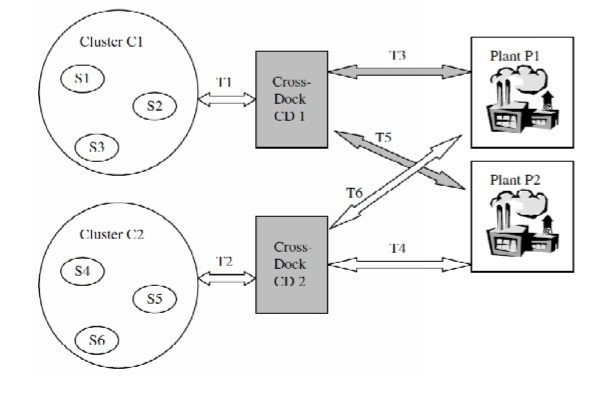

شکل زیر نوع ساختار شبکه لجستیک درونی تویوتا را نمایش می دهد.

این شیوه طراحی شبکه لجستیک به تویوتا امکان می دهد که به صورت روزانه از بیشترین تعداد تامین کننده بارگیری داشته و در عین حال هزینه های حمل خود را حداقل کند.

با این حال مدیریت و اجرای چنین شبکه ای بسیار پیچیده است. اندازه بزرگ شرکت باعث شده بتواند کنترل خود را بر شبکه لجستیک خود و به کمک شرکتهای لجستیک طرف سوم حفظ کند.

این شرکتها بخشی از ناوگان و رانندگان خود را فقط برای لجستیک تویوتا اختصاص داده اند. از این گذشته، تمامی اعضای این شبکه با تویوتا برای طراحی و برنامه ریزی مسیرها همکاری می کنند.

بدین ترتیب تامین کنندگان می توانند سفارشات کوچک ولی مستمر را بدون افزایش هزینه های حمل ونقل دریافت و ارسال کنند.

برنامه ریزی مسیر

برنامه ریزی مسیر یک وظیفه کلیدی است که موجب کارایی و اثربخشی عملیات می شود.

این کار ماهی یکبار و بر مبنای برنامه تولید ماه بعد انجام می شود. این کار بخشی از برنامه تولید، سفارش قطعات و پیش بینی است. برای این منظور از روش heijunka استفاده می شود که در آن سفارشات قطعات به صورت روزانه تسطیح و اصلاح می شوند.

بدون تسطیح برنامه تولید و برنامه سفارش قطعات، طراحی یک مسیر روزانه لجستیکی و تکرار آن در طول ماه امکان پذیر نمی شود.

لجستیک درونی در سطح جهانی

قطعاتی که از ژاپن به آمریکای شمالی با اروپا ارسال می شوند، توسط کشتی به یکی از بنادر این مناطق حمل شده و سپس با واگن های مخصوص به کارخانجات مونتاژ انتقال داده می شوند.

هنگامیکه واگن به محوطه ریلی مجاور کارخانه می رسد، کانتینر در یک کامیون بارگیری شده و به محوطه بارانداز کارخانه حمل می شود.

سپس دنباله کامیون ها جدا شده و در فضای بزرگی که شماره دهی شده است پارک می شوند.

مراکز تجمیع قطعات

یکی از ویژگی های منحصربفرد لجستیک درونی قطعات از تامین کنندگان ژاپنی به این کارخانجات، استفاده از مراکزی تجمیعی تحت عنوان Vanning Center است.

این مراکز نقاط ادغامی در داخل خاک ژاپن هستند که قطعات را از تامین کنندگان دریافت کرده و برای حمل با کشتی یکپارچه و بسته بندی می کنند.

برنامه عملیات این مراکز طبق برنامه حمل قطعات به کارخانجات خارج از ژاپن تنظیم می شود. قطعات در سینی های پلاستیکی بسته بندی شده و این سینی ها در قالب ماژول ها به منظور حمل با کشتی ادغام می شوند. سپس ماژول ها در کانتینرها بارگیری می شوند.

لجستیک قطعات در کارخانجات مقصد

فاصله زمانی بارگیری و حمل کانتینرها تا دریافت آنها در کارخانجات مقصد حدود ۴ هفته است. قطعات متناسب با سرعت تولید برای خطوط تولید یا مونتاژ تخلیه و حمل می شوند.

بدین ترتیب موجودی قطعات در داخل کارخانه به حداقل می رسد. هنگامیکه نیازی به قطعه ای در خط تولید ایجاد می شود، گروهی در کارخانه باید فرآیند tap کردن کانتینر در محوطه و تخلیه آن را انجام دهد.

این فرآیند شامل موقعیت یابی کانتینر در محوطه، انتقال آن به بارانداز سالن کارخانه و تخلیه قطعات آن می شود.

منافع همکاری با 3PLها

همکاری تویوتا با 3PLها منافعی را برای هر سه گروه ایجاد کرده است. به عنوان مثال TCI، شرکت لجستیکی همکار تویوتا در هندوستان، برای تحویل قطعات وارداتی با تامین شده از بیش از ۷۰ تامین کننده محلی به کارخانجات محلی تویوتا است. این شرکت موفق شد عملیات تحویل قطعات را بهینه کرده و این شیوه مدیریت خود را به سایر مشتریان خود در بخش تولید موتورسیکلت نیز تسری دهد.

برای این منظور TCI کامیون های خود را برای افزایش قابلیت حمل موتورسیکلت از ۵۰ عدد به ۵۸ عدد باز طراحی کرده و سپس آنها را به تریلر تبدیل نموده و ظرفیت حملشان را به ۱۱۰ وسیله افزایش داده است.

همچنین این شرکت سیستمهای GPS را بر روی کامیون های خود نصب کرده تا تولید کنندگان بتوانند ارسال های در راه را ردیابی نموده و برای عملیات درونی خود برنامه ریزی کنند.

این شرکت اکنون در حال تبدیل شدن به یک ارائه کننده خدمات پیچیده مدیریت زنجیره تامین است که هم لجستیک درونی و هم بیرونی را برای برخی از مشتریان خود انجام میدهد. شرکت همچنین برای حمل مواد فاسدشدنی مانند شکلات، نوآوری هایی را در زمینه اندازه گیری و ارسال اطلاعات دمای داخل کانتینرها با سیستم GPS انجام داده است.

جهت دانلود مقاله، از لینک زیر اقدام نمایید:

- ROBIN

- ۱۵ خرداد ۱۳۹۹

- ۱۰:۳۴ قبل از ظهر

- بدون نظر